Samarium-Cobalt-Magnete (= SmCo)

Die Abkürzung SmCo steht für eine Legierung aus Samarium und Cobalt. Das silbrig glänzende Element Samarium wurde vom deutschen Mineralogen Heinrich Rose entdeckt, welcher es wiederum nach dem russischen Bergbauingenieur Wassili Samarski-Bychowez benannte. Das Metall gehört zu den seltenen Erden und wird bis heute nur in China gewonnen.

Cobalt gehört zu Elementkategorie der Übergangsmetalle, genauer gesagt ist es ein ferromagnetisches Übergangsmetall mit einer Curietemperatur von 1150° C. Das stahlgraue, äußerst zähe Schwermetall eignet sich als guter Leiter für Wärme und Strom.

Magnete spielen eine nicht mehr wegzudenkende Rolle in vielen Bereichen der Volkswirtschaft. Das gilt sowohl für den durch elektrischen Strom verursachten Magnetismus in Elektromagneten als auch für den dauerhaften Magnetismus in Permanentmagneten. Unter anderem stellen die Legierungen aus Samarium-Cobalt wichtige Grundmaterialien zur Herstellung von Dauermagneten dar. Hierfür werden die Legierungen SmCo5 ohne Eisenanteil, welche im Jahre 1966 entwickelt wurde, und die im Jahre 1972 entwickelte Legierung Sm2Co17 mit ca. 20-25 Prozent Eisenanteil verwendet. Bis in die 1970er Jahre stellte die Legierung aus Samarium und Cobalt den Werkstoff mit der höchsten bekannten magnetischen Energiedichte dar.

Grundlagen des Magnetismus

Allgemein werden Magnetfelder durch bewegte elektrisch geladene Teilchen induziert. Deshalb entsteht bei jedem Stromfluss in einem elektrischen Leiter (Metalle wie Kupfer, Aluminium und andere) ein Magnetfeld. Aber auch rotierende elektrisch geladene Teilchen (Teilchen mit Spin), wie beispielsweise Elektronen, erzeugen ein magnetisches Moment und stellen somit einen kleinen Magneten dar. Da alle Elektronen einen sogenannten Spin besitzen, kann man davon ausgehen, dass die gesamte Materie mit bestimmten magnetischen Eigenschaften ausgestattet ist. In den meisten Fällen heben sich jedoch die magnetischen Momente derart auf, dass das Material nach außen als nicht magnetisch erscheint. Bei Einwirkung eines äußeren Magnetfeldes werden aber die magnetischen Eigenschaften eines jeden Stoffes verändert. Je nach dem Verhalten unter Einwirkung eines äußeren starken Magnetfeldes unterscheidet man diamagnetische, paramagnetische, ferromagnetische, antiferromagnetische und ferrimagnetische Materialien. Grundsätzlich sind sämtliche Stoffe zunächst einmal diamagnetisch, da sie alle ausnahmslos gepaarte Elektronen mit entgegengesetztem Spin enthalten. Bei Einwirkung eines äußeren Magnetfeldes bildet sich im Material ein schwaches Gegenfeld, welches es aus dem äußeren Feld drängt. Der Effekt ist jedoch so klein, dass er meist gar nicht bemerkt wird. Sind zusätzlich ungepaarte Elektronen vorhanden, werden diese durch ein äußeres Magnetfeld ausgerichtet, wobei meist eine instabile Magnetisierung resultiert (Paramagnetismus), die das Material leicht in das Magnetfeld zieht. Nach Entfernen oder Abschalten des äußeren Magnetfeldes bricht das erzeugte Magnetfeld auch wieder zusammen. Auch der Paramagnetismus ist meist so schwach, dass er ohne technische Hilfsmittel gar nicht beobachtet werden kann. Wenn die gleiche Spin Ausrichtung ungepaarter Elektronen jedoch stabilisiert werden kann, spricht man von Ferromagnetismus. Diese Materialien sind dann geeignet zur Herstellung von Dauermagneten.

Dauermagneten

Die Grundlage für die Herstellung von Dauermagneten bilden Materialien mit ferromagnetischen Eigenschaften. Das sind Stoffe, die in ihren Atomen aus quantenmechanischen Gründen ungepaarte Elektronen mit parallelem Spin besitzen und dadurch ein eigenes Magnetfeld bilden können. Durch die Einwirkung eines äußeren Magnetfeldes richten sich die Bezirke mit gleichem Elektronenspin aus und erzeugen so ein permanentes Magnetfeld. Zu diesen Materialien gehören unter anderem die Metalle Eisen, Cobalt, Nickel, einige Lanthanoide und bestimmte Legierungen, wie Samarium-Cobalt, AlNiCo, Neodym oder Ferrit.

Die Eigenschaften von ferromagnetischen Materialien

Ferromagnetische Materialien enthalten in ihrem Inneren sogenannte Elementarmagnete, die durch ungepaarte gleichgerichtete Elektronen mit parallelem Spin erzeugt werden. Ein äußeres Magnetfeld richtet diese Elementarmagneten nur aus und magnetisiert damit das Material, wobei dessen magnetische Feldstärke unabhängig vom äußeren Feld ist. Bei der Magnetisierung ferromagnetischer Werkstoffe kommt es aufgrund komplizierter quantenphysikalischer Prozesse zu sogenannten Austauschwechselwirkungen zwischen den ausgerichteten Elektronen, welche die Ausrichtung stabilisieren und somit ein stabiles Magnetfeld aufbauen. Dabei wird dem Material magnetische Energie zugeführt, dessen Maß als Energieprodukt bezeichnet wird. Weichmagnetische Materialien bauen ihre Magnetisierung jedoch sofort nach Entfernung des äußeren Magnetfeldes ab. Dabei bleibt bei ferromagnetischen Stoffen eine Restmagnetisierung zurück (Remanenz). Die Stärke der Remanenz bestimmt nun die Stabilität des erzeugten Magnetfeldes. Sie kann bei einigen Materialien so groß sein, dass ein Permanentmagnet mit einem starken Magnetfeld entsteht. Das Magnetfeld kann dann nur durch Erwärmen (Curie-Temperatur) oder mechanische Behandlung des Materials sowie durch das Anlegen eines äußeren starken Gegenfeldes (Koerzitivfeld) abgebaut werden. Die Herausforderung bei der Entwicklung von Dauermagneten ist das Finden von Materialien, die ein starkes Magnetfeld aufbauen können, welches hohen Temperaturen, starker mechanischer Beanspruchung und starken externen Magnetfeldern standhält. Besonders bewährt haben sich hier die Legierungen von SmCo, Neodym, Ferrit und AlNiCo.

Die Eigenschaften der Legierungen aus Samarium und Cobalt

Beide Legierungen können eine sehr hohe magnetische Energiedichte aufbauen, die bei SmCo5 130 bis 200 kJ/m3 und bei Sm2Co17 160 bis 260 kJ/m3 erreichen kann. Ihr Energieprodukt ist demnach sehr hoch. Des Weiteren ist ihr Magnetfeld extrem stabil und unempfindlich gegen äußere Einwirkungen. Die Samarium-Cobalt-Legierungen sind nur schwer zu entmagnetisieren. Dabei beträgt die Curie-Temperatur 450 Grad. Oberhalb dieser Temperatur verschwindet die Magnetisierung. Der Magnet kann problemlos bis ca. 350 Grad ohne Magnetfeldverluste angewendet werden. Der Temperaturkoeffizient der Remanenz Flussdichte ist sehr niedrig und liegt zwischen 0,03 bis 0,04 Prozent pro Grad Celsius. Das bedeutet, dass das Magnetfeld pro Grad Temperaturanstieg nur sehr geringfügig abnimmt. Des Weiteren ist die Koerzitivfeldstärke extrem groß und übertrifft teilweise andere Permanentmagneten mehrfach. Samarium-Cobalt-Legierungen haben auch den Vorteil, dass sie sehr korrosionsbeständig sind. Sie werden jedoch von anorganischen Säuren und Laugen angegriffen.

Herstellung von Samarium-Cobalt-Magneten

Die Ausgangsmaterialien Samarium und Cobalt werden unter einer Schutzgasatmosphäre aus Argon geschmolzen und in Barrenform gegossen, weil sie an der Luft mit Sauerstoff reagieren würden. Verschiedene Legierungszusätze in der Schmelze verbessern dessen thermische Eigenschaften. Während der Erstarrung der Schmelze entstehen Kristallstrukturen, die eine Stabilisierung des Magnetfeldes verhindern. Die entstandene Legierung kann leicht entmagnetisiert werden und ist als Magnetwerkstoff nicht geeignet. Daher ist eine weitere Verarbeitung notwendig. Die erhaltene Legierung wird dann zunächst wiederum unter Schutzgas pulverisiert und das Pulver bei Temperaturen von 1150 bis 1250 Grad einem Sinterprozess unterworfen. Dabei backen die einzelnen Pulverteilchen zusammen. Auch ein Verpressen mit Kunststoffen ist möglich. Während dieses Prozesses muss parallel die Aufmagnetisierung erfolgen. Dabei wird das Material in die gewünschte Ausgangsform gebracht. Ein nachträgliches Verarbeiten der gesinterten magnetisierten Werkstoffe ist nicht mehr möglich, weil ferromagnetische Werkzeuge magnetisiert und auch anfallende Späne durch Aufmagnetisierung nicht mehr einfach vom Grundkörper getrennt werden könnten. Außerdem kann es zur Splitterung des Materials und zur Selbstentzündung des fein verteilten Pulvers kommen. Die Nachbearbeitung von in Kunststoff verpresstem Samarium-Cobalt-Pulver ist einfacher, aber die daraus hergestellten Magnete haben schlechtere Eigenschaften als die gesinterten Magnetwerkstoffe. Da die verwendeten Elemente nur selten auf der Erde vorkommen, ist der Preis für starke SmCo-Magnete verhältnismäßig hoch. Außerdem muss man vorsichtig mit ihnen umgehen, da es bei diesem spröden Material relativ schnell zu Abplatzungen kommt. Dazu kommt ein relativ aufwendiges Herstellungsverfahren.

Die Anwendung von Permanentmagneten

Permanentmagnete, wozu auch die Legierungen von Samarium mit Cobalt gehören, finden vielfältige Anwendungen im alltäglichen Leben, z. B. in Schließanlagen, Kühlschränken, zur Befestigung von Gegenständen und vieles mehr.

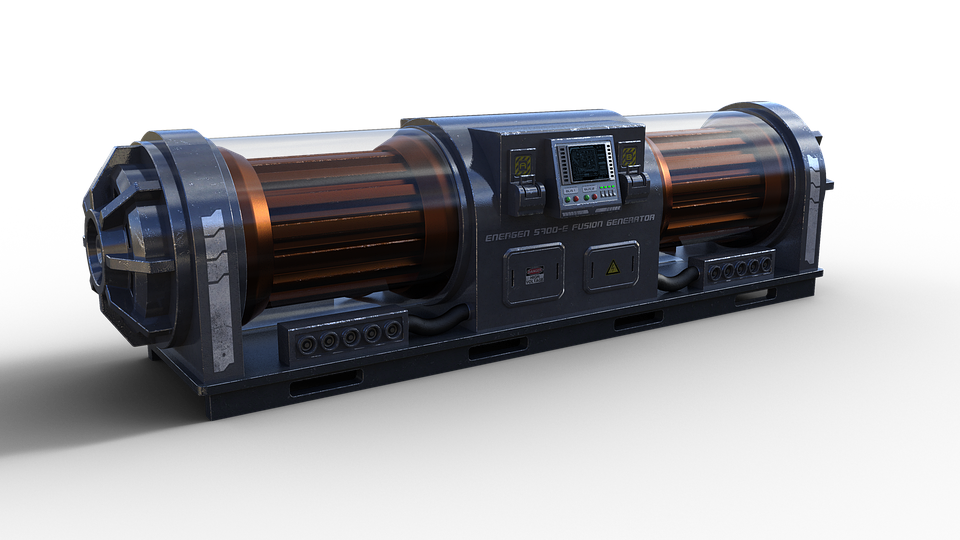

Besondere Bedeutung besitzen sie jedoch bei der Stromerzeugung und Energiewandlung. Bei der Erzeugung von Strom wird die Tatsache ausgenutzt, dass ein veränderliches magnetisches Feld bewegliche elektrische Teilchen, wie Elektronen, in Bewegung setzt. Dabei ist es unerheblich, ob sich das Magnetfeld real oder ob es durch Relativbewegung gegenüber einem elektrischen Leiter scheinbar verändert. In Generatoren besteht der Rotor beispielsweise aus rotierenden Permanentmagneten, dessen Magnetfelder in den statischen Spulen (Stator) eines Stromleiters aus Draht (Kupfer oder versilberter Kupferdraht) einen elektrischen Strom erzeugen. Umgekehrt können die Permanentmagnete auch in Elektromotoren zur Umwandlung von elektrischer in mechanische Energie angewendet werden.

Die Hauptanwendungsgebiete von SmCo

Magneten aus Samarium-Cobalt-Legierungen finden dort Anwendung, wo sehr starke Magnetfelder unter extremen Bedingungen (Temperaturen im Temperaturbereich -40 bis 350 Grad) erforderlich sind. Hauptsächliche Anwendungsbereiche sind unter anderem:

- Generatoren

- Motoren

- Sensoren

- zahlreiche Messgeräte

Samarium-Cobalt wird in aller erster Linie für verschiedene Dauermagnete verwendet. Für die Anwendung können zwei Kristallstrukturen verwendet werden: SmCo5 oder Sm2Co17 (mit Eisen, Kupfer oder Zirkon als zusätzliche Legierungselemente) Die beiden Formen der Legierung wurden 1966 bzw. 1972 entwickelt und waren bis zur Entdeckung von Neodym-Eisen-Bor im Jahre 1982 die Werkstoffe mit der höchsten magnetischen Energiedichte, die bekannt waren. Auf Grund ihrer Eigenschaften sind Permanentmagnete aus SmCo nur schwer zu entmagnetisieren und behalten ihre magnetischen Kräfte bis zu einer Einsatztemperatur von 450° C. Da der Temperaturkoeffizient der Remanenz sehr niedrig ist, verliert das Magnetfeld pro Grad Temperaturanstieg nur geringfügig an Wirkung. Des Weiteren sind sie dank hoher Koerzitivität äußerst widerstandfähig gegen entmagnetisierende Felder und besitzen eine enorme Korrosionsbeständigkeit. Heute wird zum größten Teil noch die Legierung Sm2Co17 für Permanentmagneten verwendet, weil sie aufgrund des geringeren Samarium Einsatzes kostengünstiger ist. Spezielle Einsatzbereiche machen die Anwendung von SmCo5 jedoch erforderlich, besonders wenn sehr starke Magnetfeldstärken notwendig sind.

Vergleichende Betrachtung anderer Magnettypen mit Samarium-Cobalt-Magneten

Samarium-Cobalt-Magnete besitzen wie andere Permanentmagnete eine hohe Energiedichte, gute Temperaturbeständigkeit und extrem hohe Koerzitivfeldstärken. Dennoch gibt es einige Unterschiede, die teils vorteilig und teils nachteilig sein können.

Vergleich mit Neodym-Magneten

Neodym-Magneten bestehen aus einer Legierung aus Neodym, Eisen und Bor. Dieser Werkstoff wird seit den 1970er Jahren eingesetzt. Seine Energiedichte ist bedeutend höher als jene von Samarium-Cobalt. Allerdings kann der Neodym-Magnet nur bis Temperaturen von 80 Grad eingesetzt werden. Des Weiteren ist er korrosionsanfälliger als der Samarium-Cobalt-Magnet. Bestimmte Zusätze zur Legierung können zwar die Temperatur- und Korrosionsbeständigkeit erhöhen, kommen aber nicht an die Werte der Samarium-Cobalt-Legierung heran. Aufgrund dessen müssen Neodym-Magnete bei Anwendungen unter extremen Bedingungen durch Samarium-Cobalt-Magnete noch heute ersetzt werden.

Vergleich mit Ferrit-Magneten

Ferrit-Magneten werden aus Eisenoxid und Barium- oder Strontiumcarbonat hergestellt. Dabei ist das entstehende Material Keramik ähnlich. Ferrit-Magneten sind in der Anwendung weltweit sehr beliebt, weil sie kostengünstig und gleichzeitig sehr korrosionsbeständig sind. Außerdem können sie in einem Temperaturbereich von -40 Grad bis 250 Grad eingesetzt werden. Wenn allerdings sehr starke Magnetfeldstärken erforderlich sind, müssen doch wieder Neodym- oder Samarium-Cobalt-Magnete eingesetzt werden.

Vergleich mit AlNiCo-Magneten

AlNiCo-Magnete bestehen aus einer Legierung aus Aluminium, Cobalt und Nickel. Sie können bis zu 550 Grad eingesetzt werden, sind sehr korrosionsbeständig und zeigen eine hohe Remanenz. AlNiCo-Magnete besitzen jedoch eine sehr geringe Koerzitivfeldstärke und können deshalb leicht durch externe Magnetfelder entmagnetisiert werden. Auf vielen Anwendungsgebieten wurde er bereits durch Ferrit-Magneten abgelöst. Sind jedoch hohe Feldstärken in Kombination mit hohen Temperaturen erforderlich, bewährt sich wiederum der Einsatz von Samarium-Cobalt-Magneten.

Fazit

SmCo-Magnete besitzen eine hohe magnetische Energiedichte, sind bei hohen Temperaturen bis 350 Grad einsetzbar, werden nur schwer von externen Magnetfeldern beeinflusst und sind außerdem sehr korrosionsbeständig. Ihre Herstellung ist jedoch sehr kostenintensiv, weil Samarium zu den seltenen Elementen gehört. Besonders bewährt hat sich ihr Einsatz in Bereichen, wo hohe Magnetfeldstärken bei hohen Temperaturen erforderlich sind. Das betrifft unter anderem Generatoren, Motoren, Sensoren und auch Messgeräte.

Magnetische Kennzahlen von Samarium-Cobalt-Magneten

| Material | Material - Grad | Remanenz | Koerzitivfeldstärke | Energie - Produkt | Maximal Temperatur | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Br | bHc | iHc | (BxH) max | |||||||

| Gauss (G) | Tesla (T) | kOe | k/m | kOe | k/m | MGOe | kJ/m³ | °C | ||

| SmCo5 | RCS20 | 8500-9000 | 0.850-0.900 | 7.5-8.0 | 597-639 | ≥ 15 | ≥ 1199 | 19-21 | 151-167 | ≤ 250 |

| Sm2Co17 | S280 | 10000-11300 | 1.000-1.130 | 8.5-9.5 | 676-756 | ≥ 15 | ≥ 1194 | 24-28 | 191-223 | ≤ 350 |

| Sm2Co17 | RCS26H | 10000-10500 | 1.000-1.050 | 8.2-10.0 | 655-799 | ≥ 18 | ≥ 1440 | 24-26 | 191-210 | ≤ 350 |

Versandkostenfrei ab 75 € Warenwert**

Versandkostenfrei ab 75 € Warenwert**